Videotext

Im Jahr 2004 entwickelten Dr. Eckart Köhne von der Konstantin-Ausstellungsgesellschaft und der archäologische Vermessungsspezialist Martin Schaich von der Firma ArcTron 3D GmbH aus Altenthann bei Regensburg eine gewagte Idee: Die verschiedenen Fragmente der kolossalen Kaiserstatue des Konstantin in Rom sollten in einer Kombination von archäologischer Forschung und innovativer HighTech dreidimensional dokumentiert und für die Landesausstellung in Trier teilweise rekonstruiert und reproduziert werden.

Auf diese Weise würde eine der weltweit bekanntesten monumentalen Kaiserstatuen der römischen Antike wahrend der Ausstellung auf eine neue Art erlebbar werden. Mit der Unterstützung der Landesbank Rheinland-Pfalz, der Landesbausparkasse und der Provinzial Versicherungen konnten wir dieses einzigartige und ehrgeizige Projekt im Jahr 2005 beginnen.

Rom. Die weltberühmtem kolossalen Fragmente der Konstantinstatue stehen im Innenhof des Kapitolinischen Museums (Fotos: ArcTron 3D GmbH).

Auf diese Weise würde eine der weltweit bekanntesten monumentalen Kaiserstatuen der römischen Antike wahrend der Ausstellung auf eine neue Art erlebbar werden. Mit der Unterstützung der Landesbank Rheinland-Pfalz, der Landesbausparkasse und der Provinzial Versicherungen konnten wir dieses einzigartige und ehrgeizige Projekt im Jahr 2005 beginnen.

Konstantin der Große hatte nach seinem Sieg an der Milvischen Brücke im Jahr 312 n.Chr. für sich eine monumentale Statue in Auftrag gegeben. Das 12 Meter hohe Werk wurde in der neuen Basilika zwischen Forum Romanum und Colosseum aufgestellt, die sein Gegner Maxentius hatte bauen lassen.

Konstantin trat mit dieser Statue für alle sichtbar an die Stelle seines besiegten Widersachers.

Die viele Tonnen schweren, bereits im Jahr 1486 in Rom entdeckten monumentalen Fragmente konnten fur die Ausstellung nicht nach Trier ausgeliehen werden, da sie seit mehr als 400 Jahren im Innenhof des Kapitolinischen Museums stehen. Auf Grund der empfindlichen Marmoroberfläche war auch eine traditionelle Abformung mit Silikon für eine Reproduktion nicht möglich.

Die Vermessungsspezialisten der Firma ArcTron 3D dokumentierten deshalb die Statuenelemente mit berührungsfreien 3D-Scannern vor Ort in Rom. Neben einem 3D-Laserscanner wurde vor allem ein hochauflösender Streifenlichtscanner eingesetzt, der die Objekte mit Genauigkeiten im Zehntel-Millimeter-Bereich dreidimensional erfasste. Die Arbeiten mussten zum Teil in der Nacht stattfinden, da die Streifenlichtprojektion dabei am wenigsten durch Fremdlicht beeinträchtigt wird.

Die verschiedenen 3D-Scans – insgesamt wurden an die 1000 Scans realisiert – wurden in einem mehrere Wochen dauernden Verarbeitungsprozess am Computer zusammengesetzt.

Jeder einzelne Scan besteht aus einer Punktewolke mit mehreren Millionen Messpunkten, die die Oberflachengeometrie exakt beschreiben.

Dabei werden spezielle Computerprogramme genutzt, die die Punktewolke in ein engmaschiges, sehr detailliertes Dreiecksgitternetz umsetzen. Schließlich wird auf die Netzstruktur eine fotorealistische Oberfläche gelegt.

Für die Archäologie bietet sich jetzt eine Vielfalt neuer Möglichkeiten, die insgesamt zehn erhaltenen Teile in allen Details und in hochster Präzision am Rechner zu studieren. Neben dem knapp 3m hohen Kopf und den beiden Füßen sind mehrere Teile des rechten Beines und des rechten Armes, eine Hand sowie ein Brustfragment und eine der Schläfenlocken erhalten.

Die 3D-Modelle wurden in der ArcTron-Software aSPECT 3D analysiert, die speziell für 3D-Dokumenationen in der Archaologie, Denkmalpflege und Restaurierung entwickelt wird.

Für die beteiligten Wissenschaftler aus Rom, Trier und Regensburg bildete dies eine ideale Grundlage, um die Positionierung und Zusammensetzung des komplexen 3D-Puzzles unter archäologischen und statischen Gesichtspunkten näher bestimmen zu können.

Für den Koloss verwendete man Teile einer älteren Statue. Nacharbeiten, Proportionsunterschiede und andere Beobachtungen legen nahe, dass hier eine ältere Gotter- oder Kaiserstatue umgearbeitet und wieder verwendet wurde.

Bei der antiken Aufstellung der Statue mussten die einzelnen Teile des gewaltigen Monuments passgenau mit den damals möglichen Verklammerungs- und Verbindungstechniken ineinander gefügt werden.

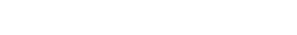

Das Ergebnis unserer Rekonstruktion wird in einer teiltransparenten Darstellung sichtbar, in der nur die erhaltenen Fragmente als massive Körper dargestellt sind.

Für die beteiligten Wissenschaftler aus Rom, Trier und Regensburg

bildete dies eine ideale Grundlage, um die Positionierung und

Zusammensetzung des komplexen 3D-Puzzles unter archäologischen und

statischen Gesichtspunkten näher bestimmen zu können.

Für den Koloss

verwendete man Teile einer älteren Statue. Nacharbeiten,

Proportionsunterschiede und andere Beobachtungen legen nahe, dass hier

eine ältere Gotter- oder Kaiserstatue umgearbeitet und wieder verwendet

wurde.

Bei der antiken Aufstellung der Statue mussten die einzelnen Teile des gewaltigen Monuments passgenau mit den damals möglichen Verklammerungs- und Verbindungstechniken ineinander gefügt werden.

Das Ergebnis unserer Rekonstruktion wird in einer teiltransparenten Darstellung sichtbar, in der nur die erhaltenen Fragmente als massive Körper dargestellt sind.

Von der groben 3D-Skizze mit Einbindung der Originalfragmente bis zur farbigen Rekonstruktion des Kolosses. (Grafiken: ArcTron 3D GmbH).

Aus der Rekonstruktion wird auch deutlich, dass die antiken Bildhauer hier ein technisches Meisterwerk realisierten, das selbst mit heutigen Technologien nur unter großen Schwierigkeiten nachgebautwerden könnte. Die tonnenschweren Einzelteile der ca. 12m hohen Kolossalstatue wurden wie ein „3D-Mosaik“ auf einem massiven Holzgerüst millimetergenau zusammengesteckt und boten so dem antiken Betrachter die Illusion einer einheitlich kompakten Figur. Die Statue bestand aus verschiedenen Materialien. Die unbekleideten Teile des Korpers bestanden aus Marmor, das goldfarbene Gewandund die Attribute in den Handen aus Bronze. Für das Erscheinungsbild wichtig ist auch die Tatsache, dass die antiken Statuen generell bemalt waren und damit einen ganz anderen Eindruck vermittelten, als wir es mit unseren, auf den Marmor fixierten, heutigen Sehgewohnheiten erwarten würden.

unser Konstantin-Koloss eingebunden in die aktuelle Rekonstruktion der Maxentius-Basilika der Universitat von Virginia (Grafik: ArcTron 3D GmbH & IATH, University of Virginia).

Der genaue Standort der Statue in der Maxentius Basilika ist in Zeichnungen der Renaissance überliefert, die das Fundament des Sockels in der Apsis an der Schmalseite des Bauwerkes zeigen. So können wir die Statue nun in einem Innenraummodell der Basilika aus dem Blickwinkel des antiken Betrachters erleben. ArcTron bietet hierfür auch eine 3D-Virtual Reality Umgebung, die es erlaubt, solche Objekte mit 3D-Brillen interaktiv zu besuchen.

Die Kopie des Kolossalkopfes

Zur Herstellung der 1:1-Kopie in Marmor

Wie aber gelang es nun, die nahezu 3 Meter hohe und 6 Tonnen schwere, detailgetreue Marmorkopie des Konstantinkopfes anzufertigen? In Zusammenarbeit der Firmen ArcTron 3D (Regensburg), dem Fraunhofer Institut (Berlin) und der Prometheus GmbH (Berlin) konnte unter der Projektleitung des Bildhauers Kai Dräger eine Verfahrenskette entwickelt und realisiert werden, in der eine hochprazise marmorne Kopie des Kopfes erstellt wurde, die nun in der Ausstellung bewundert werden kann.

Im berühmten italienischen Marmorsteinbruch von Carrara wurde der Block für die Marmorkopie „gesucht und gefunden“ (Fotos: Kai Dräger, Prometheus GmbH).

In den Steinbrüchen von Carrara in Italien wurde dazu zunächst ein geeigneter Marmorblock ausgesucht und dieser ca. 25 Tonnen schwere Stein zur Firma Frankenschotter ins Altmühltal transportiert. Mit einer computergestützten Seilsäge wurden die Profile ausgeschnitten, womit das Zerspanvolumen für den anschliessenden Fräsprozesserheblich reduziert werden konnte. Die Reise ging jetzt weiter nach Schönberg bei Kiel. Die auf den Bau von Hightech Fräsmaschinen spezialisierte Firma EEW übernahm dort die Weiterverarbeitung.

Zum Einsatz kam eine hochmoderne 5-Achs-CNC-Fräse, die in der Lage war, einen Marmorblock dieser Große zu bearbeiten: auch dies übrigens eine technische Weltpremiere.

Nach dem Grobschnitt mit der Kontursage übernahm die 5-Achs-HighTech CNC-Fräse der EEW in Kiel-Schonberg die Ausarbeitung des Kopfes (Fotos: Kai Dräger, Prometheus GmbH).

Von der markanten Nase bis zur komplexen Haarstruktur: Um das Original exakt zu kopieren, musste die Maschine während ihres insgesamt 520-stündigen Einsatzes unterschiedliche Zerspan-, Bohr-, Schrupp- und Schlichtprogramme abarbeiten. Dazu wurden die Computerdaten von der Firma DELCAM in ein für Fräsmaschinen lesbares Format umgewandelt. Mehr als 230 unterschiedliche Programme und spezielle Werkzeuge wurden für diese komplizierten Prozesse entwickelt.

Klel und Berlin. Nach dem Fräsprozess wurde der Kopf im Bildhaueratelier noch nachgearbeitet und „kunstlich gealtert“ (Fotos: EEW Maschinenbau GmbH / Kai Drager, Prometheus GmbH).

Am Ende sah der neue Konstantin seinem romischen Original zum Verwechseln ähnlich! Im Großatelier in Berlin legte der Bildhauer Kai Dräger jetzt nochmals Hand an: mit traditionellen Werkzeugen und einem speziellen Restaurationsverfahren bearbeitete er den Stein so, dass die Oberfläche dem vom „Zahn der Zeit“ gezeichneten Original so nah wie möglich kam.

alle Wege führen nach Rom ...

Anfang Mai wurde die Marmorkopie mit dem eigens dafür gebauten Unterbau aus Stahl nach Trier transportiert. Ein Spezialkran hievte den Kopf anschliessend anseinen Platz im Landesmuseum. Nach der Ausstellung in Trier wird der Marmorkopf die Reise nach Rom antreten. Die Kapitolinischen Museen haben nun die Möglichkeit, das von Abgasen und anderen Umwelteinflüssen bedrohte Original des Kopfes im Innenhof durch die Kopie zu ersetzen, wobei die Entscheidung darüber noch aussteht. Es wäre ein großer Schritt, das Original nach 400 Jahren von seinem Sockel abzunehmen.

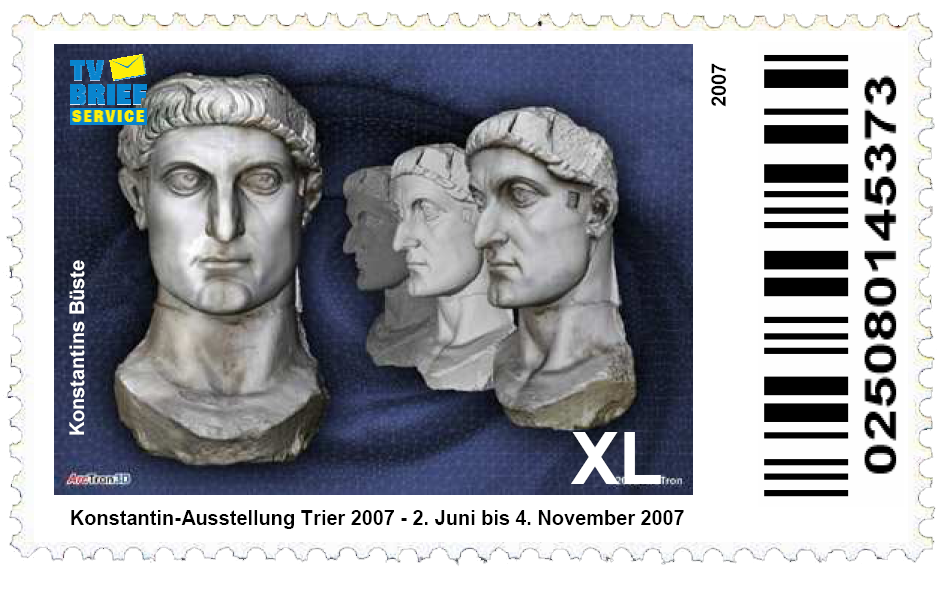

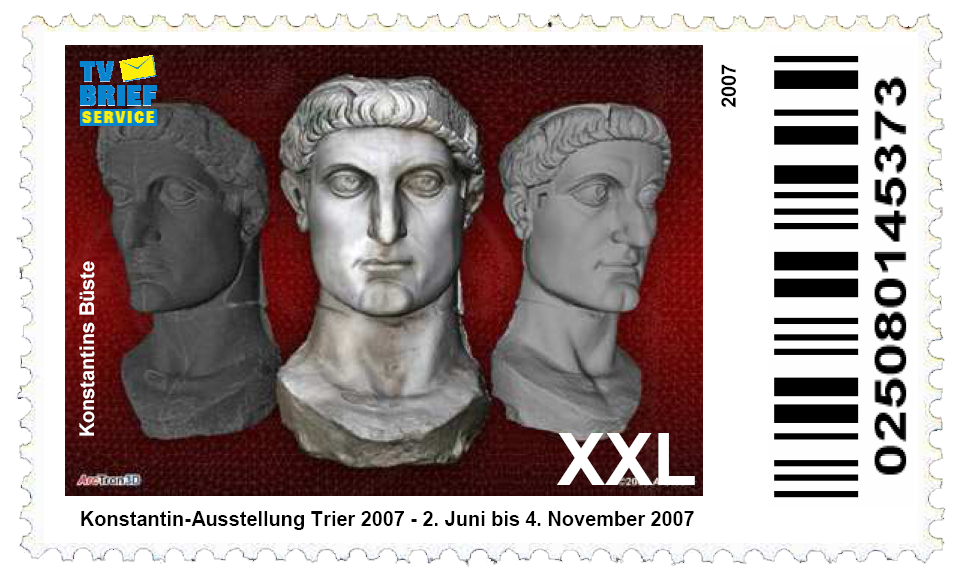

Vom 3D-Scan zur Briefmarke

Unsere 3D-Grafiken gefielen so gut, dass zu diesem Thema sogar eine kleine Konstantin-Briefmarkenserie entstand.

(Grafiken: ArcTron 3D GmbH)